Khuôn ép thổi là gì?

Khuôn ép thổi (còn được gọi là khuôn đùn thổi tên tiếng anh: Extrusion Blow Molding (EBM)) là quy trình sản xuất được sử dụng để sản xuất chai nhựa (chai HDPE, chai dầu gội, sữa tắm, …), hộp đựng và các hình dạng tùy chỉnh.

Phân loại

Phương pháp đùn thổi có 2 loại. Gồm ép thổi đùn liên tục và đùn thổi gián đoạn. Trong đó:

Ép thổi liên tục

- Nhựa được đùn ra một cách liên tục trong khi máy chạy.

- Phương pháp này chỉ có thể được sử dụng với các vật liệu có độ bền nóng chảy tốt.

- Và chỉ có thể được sử dụng trong thời gian chu kỳ ngắn.

Đùn thổi gián đoạn

- Trong một khoảng thời gian chỉ định nhựa được đùn ra và làm đầy bể chứa. Sau khi bể chứa đã được làm đầy, một máy đẩy được kích hoạt và đẩy vật liều từ bể chứa qua đầu đùn.

- Khi khuôn mở ra, bể chứa sẽ đẩy vật liệu ra khỏi khuôn

- Phương pháp này được sử dụng cho các bộ phận có chu kỳ dài và vật liệu có độ bền nóng chảy thấp.

Quy trình ép thổi

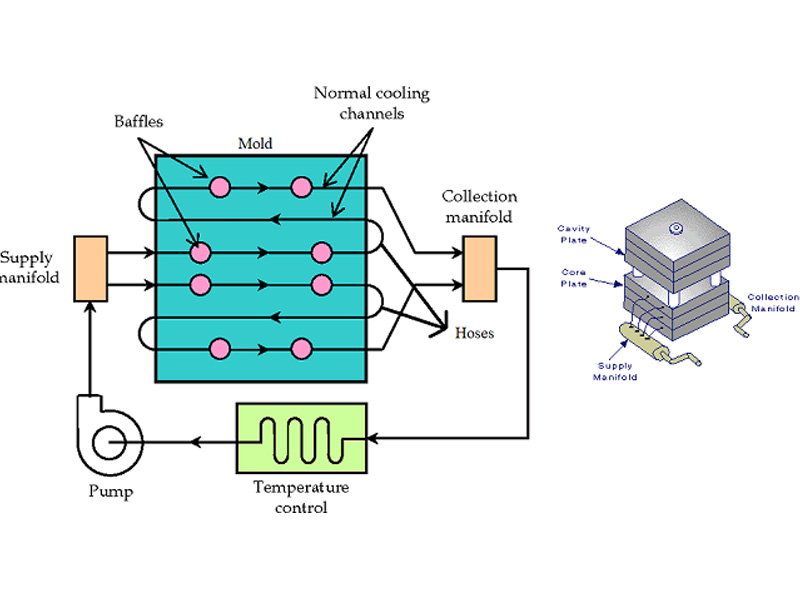

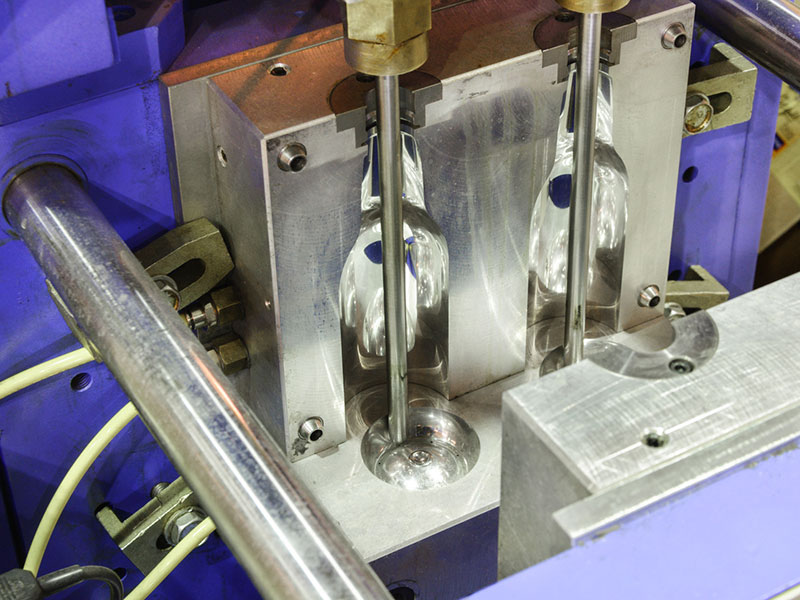

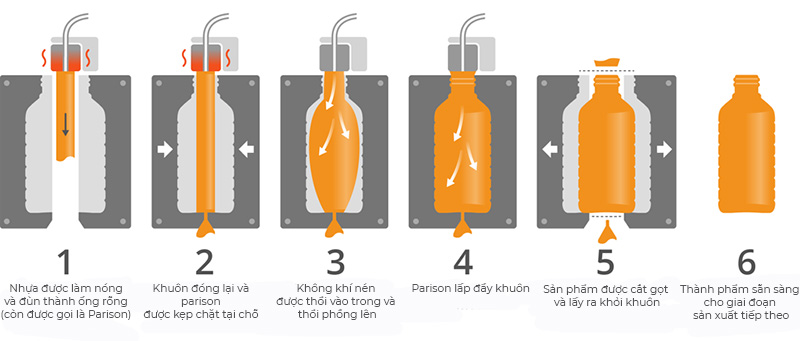

- Quá trình ép thổi bắt đầu với việc hình thành một ống rỗng bằng nhựa, được gọi là ống dẫn. Ống dẫn được ép đùn xuống cho đến khi nó kéo dài qua đáy khuôn. Sau đó, khuôn đóng lại trên PARISON.

- Không khí được đưa vào khuôn thông qua một chốt thổi ở đầu bộ phận hoặc một cây kim ở giữa bộ phận, làm phồng nhựa và đảy nó vào các mặt khuôn.

- Sau đó, sản phẩm được làm nguội trong khuôn.

- Cuối cùng sản phẩm được đẩy ra khỏi khuôn bởi bộ đẩy hoặc cánh tay robot.

Xem thêm: Gia công khuôn ép thổi tại PAVICO

Có hai cách để đưa không khí vào trong khuôn

- Chốt thổi được sử dụng để đưa không khí vào trên đường chia của khuôn. Còn trong chai thì được chèn qua cổ chai.

- Kim thổi được sử dụng để tạo ra các lỗ rất nhỏ trên một bộ phận. Các chốt như vậy có thể được đặt ở bất kỳ đâu trong khuôn.

Vật liệu

Vật liệu có độ bền nóng chảy cao là cần thiết trong công nghệ đùn thổi (ép thổi) để giảm lượng Sag (và độ mỏng quá mức) trong Parison.

- Olefin (Polyetylen, Polypropylen)

- Chất đàn hồi nhiệt dẻo (TPEs)

- Polycarbonate

- Poly vinyl clorua (PVC)

- HDPE

Các thông số cần xử lý chính trong quá trình ép thổi

- Nhiệt độ nóng chảy của vật liệu – Thay đổi độ nhớt của hạt nhựa.

- Tốc độ máy đùn – Xác định tốc độ cần thiết để sản xuất sản phẩm.

- Thời gian thổi – Mặc dù ép thổi tạo thành sản phẩm, nhưng việc giữ áp lực lên sản phẩm sẽ giữ cho sản phẩm tiếp xúc với khuôn và làm tăng quá trình làm mát.

- Áp suất thổi – Giúp lấy các chi tiết bề mặt trong khuôn.

- Thời gian thả Parison – Bể chứa treo và kéo dài bao lâu trước khi đóng khuôn.

- Lập trình Parison – Tạo các thay đổi độ dày cục bộ trong Parison.

- Nếu được cắt nằm lệch tâm, sẽ gây ra sự thay đổi độ dày xung quanh chu vi của chi tiết.

Ưu điểm

- Khuôn đúc không đắt so với khuôn ép phun. Vì áp suất đúc thấp hơn nhiều nên khuôn có thể được sản xuất bằng nhôm.

- Có thể dễ dàng đổ khuôn hình dạng không đồng đều nếu khuôn có thể mở ra mà không phá hủy bộ phận.

- Có khả năng kết hợp nhiều thành phần thành một bộ phận.

- Thể tích bên trong của bộ phận có thể được lấp đầy bằng không khí trong khi khuôn vẫn đóng.

- Bằng cách sử dụng các Polyme chuyên dụng, có thể có các đặc tính rào cản tốt hơn.

- Vật liệu tái chế có thể được xếp lớp ở giữa.

- Vật liệu ít tốt kém hơn có thể được sử dụng trong một lớp để giảm chi phí của bộ phận.

- Chi phí thấp để sản xuất khối lượng lớn: Ép thổi tiết kiệm chi phí lớn hơn so với các quy trình khác như quay hình nhiệt cho các bộ phận rỗng được sản xuất hàng loạt.

- Tỷ lệ độ bền trên trọng lượng cao: Các bộ phận có thể được gia cố bằng lõi xốp nhẹ hoặc các đường gân bên trong để tăng độ bền của cấu trúc và khả năng chống va đập.

- Tính linh hoạt trong thiết kế: Có thể đạt được hình dạng của các bộ phận phức tạp để thích ứng với không gian giữa các thành phần đã có sẵn.

- Đặc tính cách nhiệt và cách âm

Nhược điểm

- Có vấn đề trong việc lấp đầy các góc và phần sau vì đường viền sẽ bị kéo quá mỏng.

- Trong ép phun, chi tiết được làm nguội và hạn chế bởi hai mặt của khuôn. Với khuôn thổi đùn, chi tiết chỉ tiếp xúc với khuôn ở một mặt. Điều này giúp tạo ra dung sai rộng hơn so với khuôn đúc.

- Trên các bề mặt phẳng dài có xu hướng các bề mặt phẳng bị cong vênh.

- ĐỂ đảm bảo điền đầy thích hợp và một đường hàn chắc chắn, đường hàn được đùn lớn hơn khuôn. Do đó, luôn có một số lỗi Flash được tạo ra do vật liệu thừa bị ép giữa các đường phân đoạn trong quá trình thổi.

- Các thao tác phụ luôn cần thiết để loại bỏ phần thừa Flash. Các lỗ và các tính năng khác được đưa vào sau khi bộ phận được lấy ra khỏi khuôn.

- Có sự thay đổi độ dày của sản phẩm do độ võng và hình dạng. Các bộ phận có xu hướng mỏng hơn ở phía trên vì chảy xệ. Khi các bộ phận có đường kính lớn hơn, các bộ phận đó sẽ mỏng hơn ở những vùng dày hơn.

- Bất kỳ khuyết tật bề mặt nào do sự đùn của khuôn sẽ gây ra các vấn đề về bề mặt của sản phẩm.

- Nếu có sự thay đổi về độ dày của lớp kim loại hoặc nếu chốt không được thiết kế chính xác, có thể có một mối hàn yếu dẫn đến hỏng bộ phận.

KẾT LUẬN

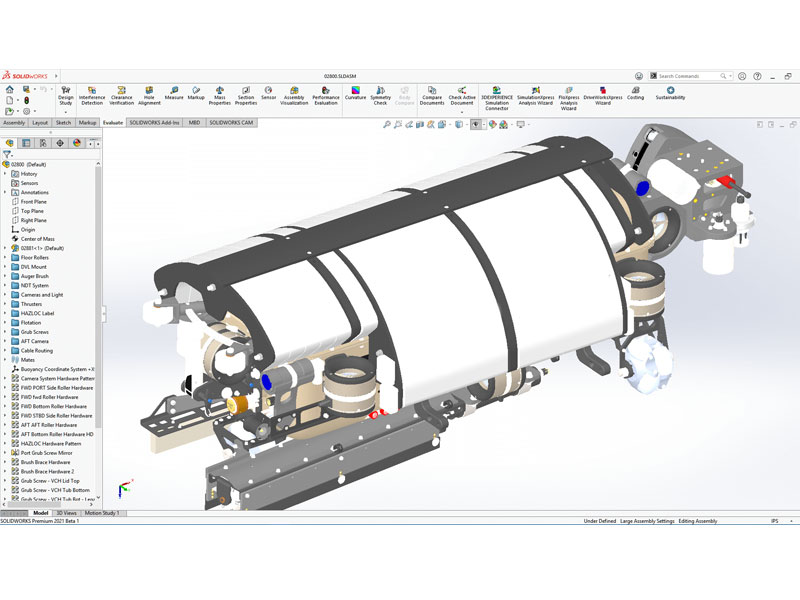

Quá trình ép thổi cung cấp rất nhiều tính linh hoạt trong quá trình sản xuất. Từ sự đa dạng của nhựa đến kích thước của sản phẩm và quy trình máy móc hiện đại. PAVICO có thể cung cấp nhiều loại cấu hình khác nhau để đáp ứng nhu cầu của khách hàng. Cho dù bạn cần 10.000 chai hay 1 triêu chai, PAVICO luôn sẵn sàng giúp bạn tìm ra giải pháp cho dự án tiếp hiện tại hay tiếp theo của mình.

Nếu bạn có thêm bất kỳ câu hỏi nào liên quan đến sản xuất chai nhựa hoặc gia công ép nhựa, vui lòng liên hệ ngay với chúng tôi tại:

Công ty Cổ phần Pavico Việt Nam

Nhà máy: Lô E1, KCN Trung Hà, Phú Thọ

Địa Chỉ văn phòng 02: Số 4 Lô TT03 ngõ 2 Hàm Nghi, phường Mỹ Đình, quận Nam Từ Liêm, Hà Nội

Điện Thoại: 0862.772.776

Email: marketing@pavicovietnam.vn

Website: www.khuonnhuahanoi.com