Khuôn dập liên hoàn là gì?

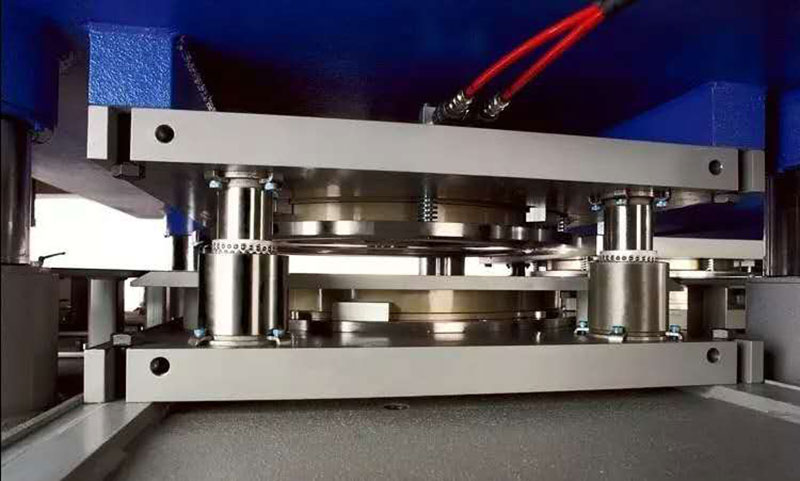

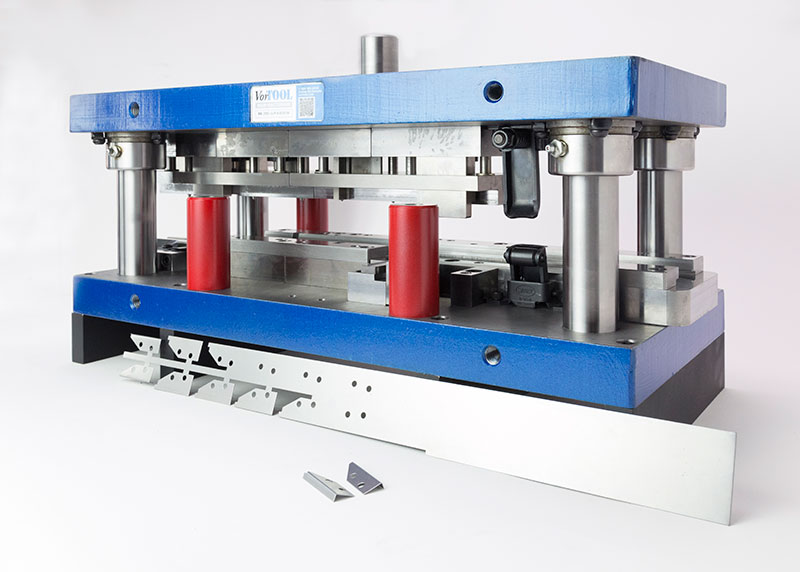

Dập liên tục là một phương pháp gia công kim loại có thể bao gồm đột , dập, uốn và một số cách khác để sửa đổi vật liệu thô kim loại, kết hợp với hệ thống cấp liệu tự động. Hệ thống cấp liệu đẩy một dải kim loại qua tất cả các trạm của khuôn dập liên hoàn.

Khuôn dập liên tục đề cập đến khuôn dập nguội sử dụng một dải vật liệu thô để hoàn thành nhiều quy trình dập đồng thời với nhiều trạm khác nhau trên một khuôn trong một hành trình dập và dải vật liệu di chuyển với một khoảng cách cố định một lần cho mỗi hành trình dập cho đến khi thành phẩm.

Phân loại khuôn dập liên hoàn

Khuôn dập liên hoàn (còn được gọi là khuôn dập tiến bộ, khuôn dập lũy tiến, khuôn dập liên tục) là khuôn dập trong đó máy dập hoàn thành một số quy trình cùng lúc ở nhiều vị trí khác nhau trong một lần dập.

Các bộ phận dập được hình thành dần dần trong khuôn dập liên hoàn. Tạo hình liên tục là một phương pháp tập trung quy trình, có thể thực hiện nhiều quy trình như cắt cạnh, khía, tạo rãnh, đột lỗ, biến dạng dẻo và thả vật liệu được hoàn thành trên một khuôn.

Theo nhu cầu thực tế của các bộ phận dập, nhiều quy trình dập (gọi là trạm trong khuôn dập lũy tiến) được sắp xếp theo một trình tự nhất định để dập liên tục.

Nó có thể hoàn thành không chỉ quá trình đục lỗ mà còn cả quá trình hình thành và thậm chí cả quá trình lắp ráp. Nhiều bộ phận dập phức tạp đòi hỏi quá trình dập nhiều lần có thể được tạo hình hoàn chỉnh trên một khuôn dập, điều này tạo điều kiện thuận lợi cho quá trình dập tự động tốc độ cao. Như vậy, khuôn dập liên hoàn là loại khuôn đột dập được nhiều máy trạm và hiệu quả cao.

Do số lượng trạm trong khuôn dập liên hoàn nhiều nên cần giải quyết vấn đề định vị chính xác các dải hoặc dải để đảm bảo chất lượng của các bộ phận dập. Theo đặc điểm của các bộ phận định vị trong khuôn dập liên hoàn, nó có những loại như sau.

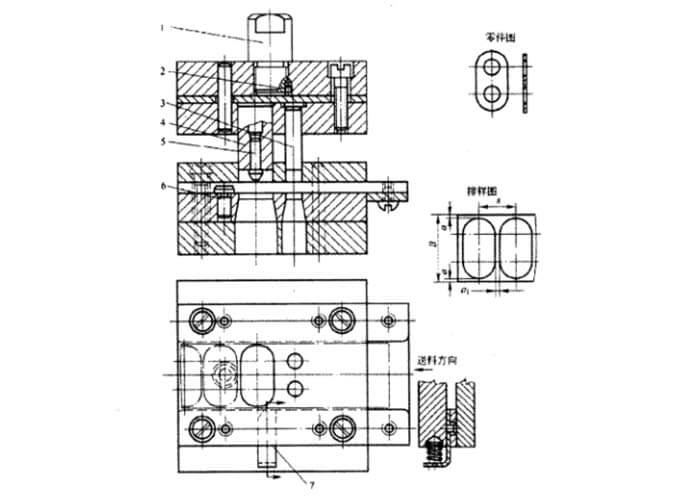

Khuôn dập liên hoàn với các chân dẫn hướng để định vị

Hình 1 dưới đây cho thấy một khuôn dập liên hoàn để đột dập và thả bằng chốt dẫn hướng . Khoảng cách giữa khuôn đột 3 và khuôn thả 4 là bước tiến dao. Trong quá trình vận hành, vị trí ban đầu của dải được xác định bằng chốt chặn bắt đầu và hai lỗ ở phần đầu tiên được đục lỗ.

Sau khi chốt chặn ban đầu được đặt lại bằng lò xo, dải được nạp thêm một bước nữa và chốt chặn cố định được sử dụng để định vị thô và hai chốt dẫn hướng gắn trên khuôn thả được sử dụng để định vị tốt trong quá trình thả. Độ chính xác của vị trí tương đối của lỗ và hình dạng trên chi tiết được đảm bảo.

Đồng thời đục thêm hai lỗ trên trạm đột, cứ thế tiến hành đột dập liên tục cho đến khi hết dải. Khuôn được gắn với chốt dẫn hướng H7 / r6 và kết nối phải dễ dàng lắp đặt và tháo dỡ khi khuôn được lắp lại, do đó, lỗ cho chốt dẫn hướng trong khuôn là lỗ xuyên qua. Hình dạng của đầu chốt dẫn hướng phải phù hợp để lắp vào lỗ đột khi dẫn hướng và nó phải có độ hở nhẹ với lỗ.

Phương pháp khoảng cách này chủ yếu được sử dụng cho các vật liệu tấm dày hơn, các bộ phận đục lỗ có lỗ và các bộ phận đục lỗ có độ chính xác thấp hơn mức ITl2. Không thích hợp cho vật liệu mềm hoặc các bộ phận đột dập có độ dày tấm nhỏ hơn 0,3 mm, hoặc các bộ phận đột lỗ có đường kính lỗ nhỏ hơn 1,5 mm, hoặc khuôn dập nhỏ.

Với loại khuôn dập này, khi hình dạng của chi tiết dập không phù hợp để định vị với chốt dẫn hướng (chẳng hạn như đường kính lỗ quá nhỏ hoặc khoảng cách lỗ quá nhỏ, v.v.), lỗ gia công có thể đục lỗ vào phần chất thải của dải và được dẫn hướng bằng chốt dẫn hướng gắn trên tấm cố định của khuôn.

Khuôn dập liên hoàn thường có một thiết bị dẫn hướng và khuôn dập này được dẫn hướng bởi một tấm dẫn hướng có khe hở phù hợp với khuôn lồi, và tấm dẫn hướng được sử dụng để dỡ vật liệu.

Để tạo điều kiện vận hành và tăng năng suất hơn nữa, có thể sử dụng định vị dừng tự động hoặc thiết bị cấp liệu tự động có các bộ phận định vị để định vị.

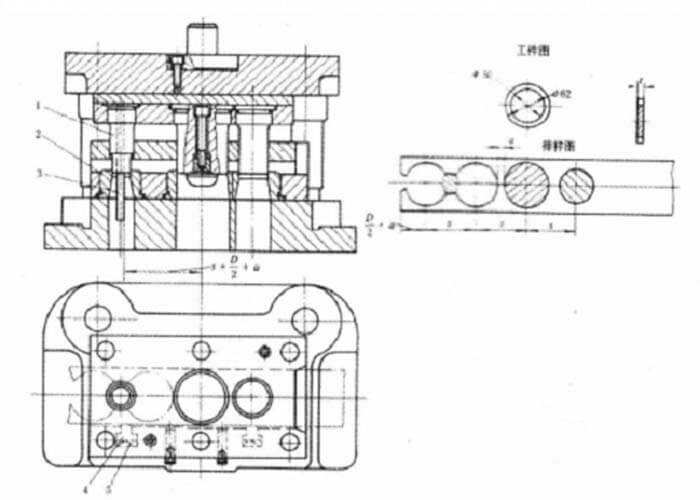

Hình 2 dưới đây cho thấy một khuôn dập liên hoàn với chức năng tự động dừng vật liệu. Thiết bị đóng nút tự động bao gồm một thanh chặn, một khuôn lồi để đột mép lòng, và một khuôn lõm.

Hai nguồn cấp dữ liệu của đột và thả được định vị bởi hai chốt chặn bắt đầu, trong khi nguồn cấp dữ liệu thứ ba và tiếp theo được định vị bằng nút chặn tự động.

Vì thanh chặn không bao giờ rời khỏi mặt phẳng phía trên của khuôn lõm, khi nạp liệu, thanh chặn chặn mép khuôn, đồng thời khi đột và thả, khuôn lồi và lõm sẽ đục ra một khoảng trống trên mép khuôn, vì vậy để dải có thể tiếp tục nạp một bước, do đó đóng vai trò của nút chặn vật liệu tự động.

Trong thực tế sản xuất, có các dạng thiết bị chặn tự động khác.

Ngoài ra, khuôn được trang bị một thiết bị áp lực bên, thông qua tác động của cây lau bên và tấm áp lực bên, để ép dải sang phía đối diện, do đó hướng cấp dải chính xác hơn.

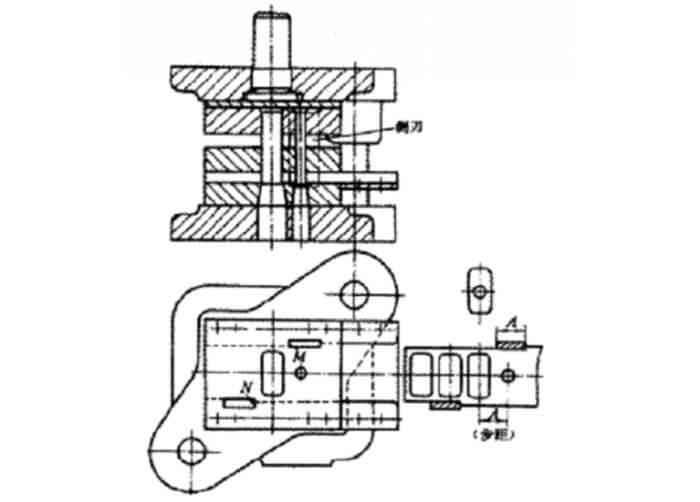

Khuôn dập liên hoàn với khoảng cách cạnh bên

Nguyên lý làm việc của cao độ cạnh bên. Nguyên lý làm việc của việc chia độ cạnh bên được trình bày trong hình 3 dưới đây. Ngoài khuôn đột lỗ thông thường và thả khuôn, tấm cố định khuôn được trang bị một khuôn đặc biệt – cạnh bên.

Chiều dài của phần cạnh bên bằng bước tiến dao. Trong mỗi lần dập, mép bên đục một đoạn vật liệu ở mép dải có chiều dài bằng bước.

Vì chiều rộng giữa thanh dẫn phía trước và phía sau của mép bên là khác nhau, rộng ở phía trước và hẹp ở phía sau, một vai lồi được hình thành tại M của thanh dẫn, sao cho chỉ sau khi mép bên cắt đi một cạnh chiều dài bằng với bước và giảm chiều rộng của nó, dải có thể được đưa về phía trước thêm một bước, do đó đảm bảo vị trí chính xác của lỗ liên quan đến biên dạng.

Các tính năng của khuôn dập liên hoàn

- Một bộ khuôn dập liên hoàn có thể hoàn thành nhiều quy trình như đột dập, uốn, tạo hình và vẽ sâu. Máy ép có thể tạo ra một phôi hoặc một chi tiết gia công trong mỗi lần xử lý, do đó nó có năng suất lao động cao hơn so với khuôn ghép.

- Việc sử dụng khuôn dập liên hoàn có thể giảm số lượng thiết bị, khuôn dập và diện tích nhà xưởng, đồng thời loại bỏ việc chuyển và lưu trữ bán thành phẩm.

- Khuôn dập liên hoàn sử dụng vật liệu cuộn hoặc dải và việc nạp, xả và xếp chồng được tự động hóa dễ dàng. Trong quá trình dập khuôn dập tiến tự động, các bộ phận cơ thể con người không cần phải đi vào khu vực nguy hiểm, và quá trình vận hành diễn ra an toàn.

- Các quy trình của khuôn dập liên hoàn nằm rải rác trong mỗi trạm và không có vấn đề gì với độ dày thành tối thiểu của khuôn đúc hợp chất, do đó khuôn dập có độ bền cao hơn và tuổi thọ cao hơn.

- Cấu trúc của khuôn liên tục phức tạp, độ chính xác cao, thời gian chu kỳ dài, chi phí cao và khó bảo trì.

- Do mỗi quá trình được thực hiện ở các trạm khác nhau nên sai số cộng dồn khi định vị sẽ ảnh hưởng đến độ chính xác của phôi, do đó độ chính xác của phôi do khuôn dập tăng tiến tạo ra không cao.

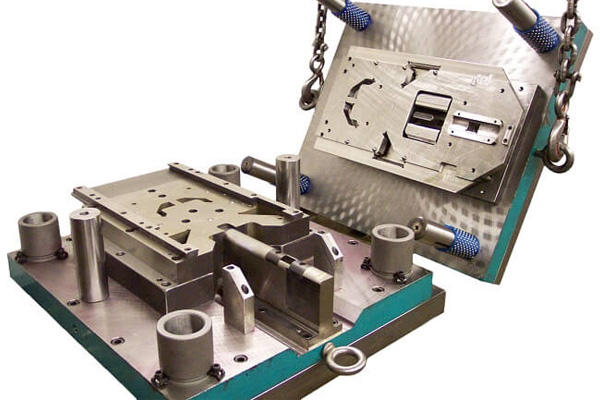

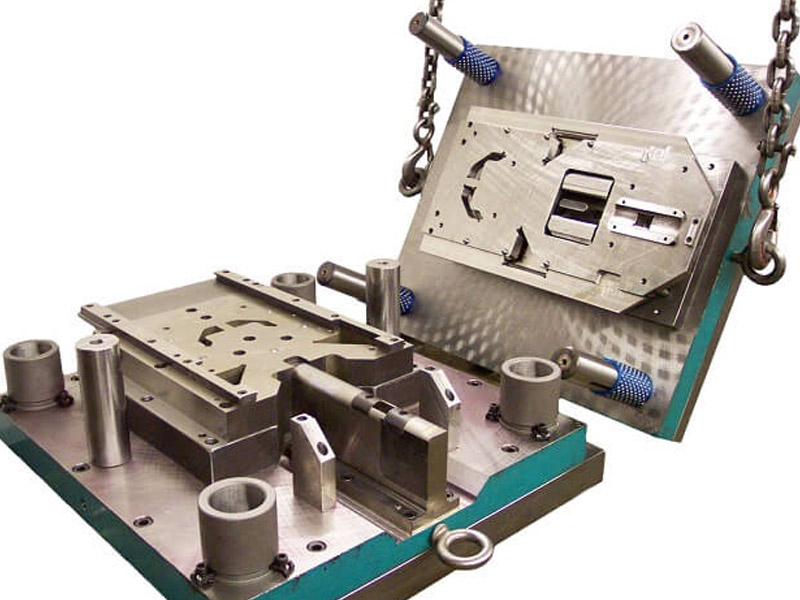

Thiết kế, sản xuất và bảo trì khuôn dập liên hoàn

Cấu trúc của khuôn dập liên hoàn khá phức tạp và độ chính xác chế tạo cao hơn nhiều so với khuôn dập thông thường. Sau mỗi lần sản xuất hàng loạt, cần được đại tu, mài nhẵn và chỉ có thể được đưa vào bảo quản sau khi vượt qua đợt dập thử nghiệm. Một số khuôn lồi nhỏ, khuôn chèn phải được thay thế kịp thời sau khi mòn hoặc hư hỏng.

Đối với khuôn dập liên hoàn về uốn, kéo sâu và tạo hình, khi mài cạnh của khuôn lồi và khuôn lõm thì đồng thời phải hiệu chỉnh chiều cao tương đối của các bộ phận khác.

Uốn, kéo sâu, tạo hình khuôn dập liên hoàn, khuôn dập lồi, chiều cao khuôn lõm thường khác nhau, do đó sau khi mài phải giữ nguyên yêu cầu thiết kế ban đầu về độ chênh lệch tương đối.

Yêu cầu phải có một trình độ nhất định của công nhân bảo trì kỹ thuật và các thiết bị đặc biệt phức tạp hơn cần thiết.

Máy ép áp dụng

Máy ép được sử dụng cho khuôn dập liên hoàn phải có đủ độ bền, độ cứng, công suất, độ chính xác, bàn làm việc lớn và hệ thống phanh đáng tin cậy. Hành trình của máy dập không được quá lớn để đảm bảo rằng hệ thống dẫn hướng của giá đỡ khuôn dập liên hoàn không bị bung ra khi làm việc.

Nói chung, nó phải hoạt động dưới 80% áp suất danh nghĩa của máy ép. Trong khuôn dập liên hoàn, nên thiết lập cơ chế phát hiện lỗi cấp dải. Sau khi có tín hiệu từ cơ cấu phát hiện, hệ thống phanh phải có khả năng dừng máy ép ngay lập tức để tránh làm hỏng khuôn hoặc máy công cụ.

Vật liệu tốt để được xử lý

Trong quá trình dập khuôn, yêu cầu cơ tính của vật liệu dập phải tương đối ổn định, mỗi lô vật liệu xuất xưởng phải được kiểm tra, kiểm định theo quy định.

Khuôn dập liên hoàn có yêu cầu cao về dung sai chiều rộng và độ dày của vật liệu dải được sử dụng và độ thẳng của mép vật liệu vì chúng sẽ ảnh hưởng trực tiếp đến hiệu quả đột dập và việc ăn vật liệu dải.

Các bộ phận được dập phải phù hợp với khuôn dập liên hoàn

Sản lượng và khối lượng của bộ phận được xử lý phải đủ lớn.

Khuôn dập lũy tiến thấp hơn bất kỳ khuôn dập nào khác về tính chất vật liệu.

Độ chính xác ăn khớp và sai số tích lũy giữa mỗi bước công việc không làm giảm độ chính xác của các bộ phận.

Các bộ phận có hình dạng phức tạp và không dễ định vị sau khi đột dập được phục vụ tốt nhất bằng khuôn dập liên hoàn.

Dịch vụ sản xuất khuôn dập liên hoàn từ PAVICO

Bên trên là những thông tin cần thiết về khuôn dập liên hoàn và nếu phương pháp sản xuất này tốt nhất cho dự án của mình, hãy để các chuyên gia tại PVICO giúp đỡ bạn nhé.

Tại PAVICO chúng tôi cung cấp các thành phần dập khuôn theo tiến độ tùy chỉnh cũng như sản xuất khuôn dập liên hoàn. Với đội ngũ kỹ sư nhiều kinh nghiệm và trang thiết bị hiện đại chúng tôi có thể đáp ứng nhu cầu dập khuôn ngày càng cao của bạn.

Mọi chi tiết xin vui lòng liên hệ:

Công ty Cổ phần Pavico Việt Nam

Nhà máy: Lô E1, KCN Trung Hà, Phú Thọ

Địa Chỉ văn phòng 02: Số 4 Lô TT03 ngõ 2 Hàm Nghi, phường Mỹ Đình, quận Nam Từ Liêm, Hà Nội

Điện Thoại: 0862.772.776

Email: marketing@pavicovietnam.vn

Website: www.khuonnhuahanoi.com