1. Tính lưu động

Khả năng của chất dẻo ở trạng thái nóng chảy sau khi được nung nóng để lấp đầy toàn bộ khoang dưới áp suất được gọi là tính lưu động. Và nó thường được kiểm tra bằng khuôn kiểm tra tính lưu động chuyên nghiệp.

Tính lưu động của các loại nhựa khác nhau của cùng một loại là khác nhau. Và các bộ phận nhựa có cấu trúc khác nhau có các yêu cầu khác nhau về tính lưu động của nhựa. Tính lưu động của nhựa có liên quan chặt chẽ đến các điều kiện như nhiệt độ và áp suất đúc.

Nói chung, nếu độ lưu động quá lớn. Mặt nóng chảy sẽ không được lấp đầy chặt chẽ làm cho sản phẩm bị lỏng và ảnh hưởng đến chất lượng sản phẩm. Ngược lại, nếu lưu chất quá lớn, các chi tiết đúc phun dễ bị bong (gờ) dính và chảy vòi, gây tắc vòi. Nếu dòng chảy của nhựa quá nhỏ, đối với các chi tiết nhựa có cấu tạo phức tạp, quá trình lâu dài, khó chảy trong quá trình ép phun, dễ bị thiếu keo và co ngót dẫn đến lượng lớn phế liệu. Hoặc phải bơm trong điều kiện áp suất cao sẽ dễ làm ứng suất bên trong của chi tiết nhựa quá lớn. Do đó, chúng ta phải lựa chọn loại khuôn nhựa có độ lưu động phù hợp theo kết cấu, kích thước, độ dày của sản phẩm.

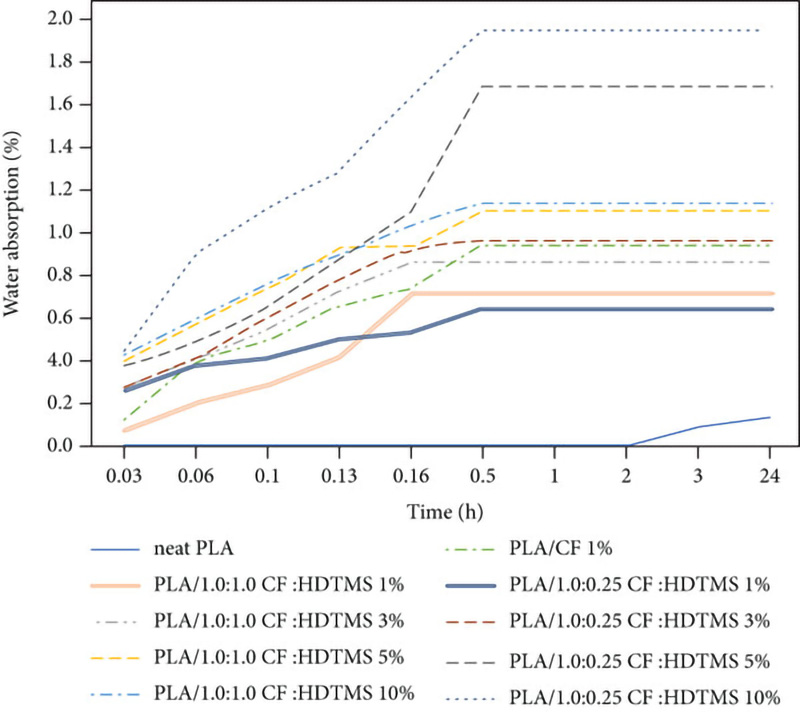

2. Hàm lượng chất dễ bay hơi hấp thụ nước

Nhựa nhiệt dẻo chứa ít nhiều độ ẩm và chất bay hơi, và một lượng ẩm thích hợp có tác dụng làm dẻo.

Nếu nước và các chất bay hơi trong nhựa vượt quá một tỷ lệ nhất định, nhiều vấn đề (như thoái hóa, mờ sương, giảm độ bền, v.v.) sẽ xảy ra trong quá trình ép phun. Trong trường hợp nghiêm trọng, có thể xuất hiện bong bóng (vệt bạc) và bề mặt thô ráp. Độ trong suốt bị phá hủy của các sản phẩm trong suốt (độ đục) và các hiện tượng không mong muốn khác khó đảm bảo độ chính xác của các bộ phận nhựa chính xác.

Tuy nhiên, nhựa khô tuyệt đối sẽ làm giảm độ dẻo, tăng độ giòn. Và rất khó điền đầy khuôn trong quá trình đổ khuôn. Vì vậy, nó cũng không sử dụng được.

Những lý do chính dẫn đến độ ẩm cao và chất bay hơi trong nhựa như sau:

- Khối lượng phân tử trung bình của hạt nhựa thấp.

- Hạt nhựa không được làm khô đủ trong quá trình sản xuất.

- Nhựa có độ hút nước cao sẽ hút ẩm trong không khí xung quanh do bảo quản không đúng cách.

- Các loại nhựa khác nhau có quy định về nhiệt độ sấy và thời gian sấy khác nhau.

3. Tỷ lệ co rút

Các lý do chính cho sự co ngót là ba khía cạnh sau:

- Chất dẻo có độ co nhiệt lớn hơn nhiều lần so với kim loại (khoảng chục lần).

- Sản phẩm nhựa không cứng sau khi đông cứng và các bộ phận bằng nhựa có độ đàn hồi nhất định sau khi phân hủy.

- Khi vừa giáng hóa, áp suất bắt đầu giảm. Nhưng phần nhựa vẫn dính vào thành khuôn. Và sản phẩm bị biến dạng dẻo.

Các yếu tố ảnh hưởng đến tỷ lệ co rút là bản chất của nhựa, điều kiện đúc, thiết kế của khuôn và sản phẩm. Tỷ lệ co ngót của nhựa vô định hình nhỏ hơn 1%. Trong khi tỷ lệ co ngót của nhựa kết tinh vượt quá 1%. Sản phẩm được đúc từ nhựa kết tinh có sau co ngót. Kích thước cần đo sau khi làm nguội 24 giờ, độ chính xác có thể đạt 0,02mm.

Bảng tỷ lệ co rút của các loại nhựa phổ biến

|

Plastics Shrinkage Rate |

||

| General Plastics | Shrinkage Rate (%) | |

| Raw Material | Add. 30% GF | |

| LDPE | 2.0 | 0.5 |

| HDPE | 2.0 | 0.4 |

| PP | 1.8 | 0.4 |

| PS | 0.6 | 0.1 |

| PVC | 0.4 | 0.1 |

| PMMA | 0.5 | 0.1 |

| ABS | 0.6 | 0.1 |

| Engineering Plastics | Shrinkage Rate (%) | |

| Raw Material | Add. 30% GF | |

| NY6 | 1.5 | 0.4 |

| NY66 | 1.5 | 0.4 |

| PBT | 2.0 | 0.4 |

| POM | 2.5 | 0.5 |

| PC | 0.6 | 0.1 |

| PPO | 0.6 |

0.1 |

|

Mold Shrinkage Rate |

||

| Plastics | Glass Fiber Adding | Mold Shrinkage Rate |

| [%] | [%] | |

| PS | 0.3-0.6 | |

| HI-PS | 0.5-0.6 | |

| SAN | 0.5-0.7 | |

| ABS | 0.4-0.7 | |

| ASA | 0.4-0.6 | |

| LDPE | 1.5-5.0 | |

| HDPE | 1.5-3.0 | |

| PP | 1.0-2.5 | |

| PP+GF | 30 | 0.5-1.2 |

| PVC-soft | >0.5 | |

| PVC-rigid | 0.5 | |

| PVDF | 3.0-6.0 | |

| PMMA | 0.1-0.8 | |

| POM | 1.9-2.3 | |

| PPO | 0.5-0.7 | |

| PPO+GF | 30 | <0.7 |

| CA | 0.5 | |

| PC | 0.8 | |

| PC+GF | 10~30 | 0.15-0.55 |

| PBT | 1.5-2.5 | |

| PBT+GF | 30-50 | 0.3-1.2 |

| PA6 | 0.5-2.2 | |

| PA6+GF | 30~50 | 0.3-1 |

| PA66 | 0.5-2.2 | |

| PA66+GF | 30~50 | 0.5-1.5 |

| PA11 | 0.5-1.5 | |

| PA12 | 0.5-1.5 | |

| PPS | 40 | 0.2 |

4. Nhiệt độ xử lý nhựa

Nhiệt độ xử lý chất dẻo là nhiệt độ đạt đến trạng thái nhớt. Nhiệt độ xử lý không phải là một điểm mà là một phạm vi (từ điểm nóng chảy đến nhiệt độ phân hủy). Khi nhiệt luyện nhựa, chúng ta nên chọn nhiệt độ xử lý thích hợp theo kích thước, độ phức tạp, độ dày, điều kiện chèn, khả năng chịu nhiệt độ của chất tạo màu được sử dụng và hiệu suất của máy.

Tại sao nhiệt độ được phản ánh bởi nhiệt kế thường thay đổi trong quá trình ép phun? Và tại sao nhiệt độ đặt cho cùng một sản phẩm (cùng một khuôn) có thể khác nhau khi nó được sản xuất trên các máy khác nhau?

Trên thực tế, nhiệt độ tạo nhiệt của chất dẻo là tương đối cố định, và chỉ do phương pháp và cách bố trí điểm đo nhiệt độ và hiệu suất hoạt động của cảm biến nhiệt độ mới gây ra sự chênh lệch trên. Nhiệt độ hiển thị trên bộ điều khiển chỉ thị nhiệt độ không phải là nhiệt độ thực của quá trình nung chảy trong thùng mà là nhiệt độ cục bộ, gián tiếp.

Bảng nhiệt độ xử lý nhựa

|

Plastics we commonly use |

Injection Machine Screw temperature Suggested. | Mold Temperature Suggested. | Raw Materail baking hour | Material dry temperature |

| POM | 160-280 | 10-80 | 2~3 | 60-70 |

| HIPS | 170-250 | 10-80 | 2~4 | 60-80 |

| HPVC | 180-210 | 30-50 | 2~3 | 40-70 |

| PMMA | 180-260 | 50-80 | 3~5 | 70-80 |

| SAN | 180-270 | 40-80 | 2~4 | 70-80 |

| ABS | 180-250 | 50-90 | 2~3 | 80-90 |

| PP | 190-270 | 30-80 | 2~3 | 40-80 |

| PU | 195-230 | 20-40 | 2~3 | 80-90 |

| HDPE | 200-260 | 30-70 | ||

| PBT | 220-260 | 50-100 | 3~4 | 120-140 |

| PBT Glass Fiber | 230-270 | 80-110 | 3~4 | 120-140 |

| PA6 | 230-260 | 60-90 | 4~6 | 75-90 |

| ABS+PC | 240-290 | 90-110 | 2~4 | 100-120 |

| PBT+GF | 250-270 | 60-100 | 3~4 | 120-140 |

| PA66 | 260-290 | 60-100 | 3~5 | 75-90 |

| PET | 260-290 | 120-140 | 2~4 | 120-160 |

| PP+GF | 260-280 | 50-80 | 2~3 | 40-90 |

| PA6+GF | 270-300 | 70-120 | 4~6 | 75-80 |

| PC | 280-320 | 80-100 | 2~4 | 110-120 |

| PEEK | 340-390 | 120-150 | 2~4 |

140-150 |

Các đặc tính của nhựa cần được hiểu trước khi ép phun

Mỗi công nhân ép phun cần phải hiểu kỹ các đặc tính liên quan của nhựa được sử dụng khi thiết lập các điều kiện của quy trình ép phun. Để họ có thể thiết lập các điều kiện quy trình một cách khoa học và phân tích các vấn đề xảy ra trong quá trình sản xuất khuôn ép phun.

- Các loại và cấp chất dẻo (khi hiểu thành phần và tính năng của chất dẻo)

- Tỷ trọng của nhựa (khi đặt vị trí ép nhựa nhiều tầng)

- Tính hút ẩm và lượng nước cho phép của chất dẻo (khi thiết lập điều kiện sấy khô)

- Nhiệt độ chuyển thủy tinh, điểm nóng chảy và nhiệt độ phân hủy của nhựa (khi cài đặt nhiệt độ thùng)

- Chỉ số nóng chảy nhựa FMI (khi thiết lập áp suất phun và áp suất ngược)

- Độ kết tinh của nhựa (khi cài đặt nhiệt độ khuôn / nhiệt độ vật liệu)

- Phạm vi áp suất phun cho phép của nhựa (khi thiết lập áp suất phun)

- Thời gian lưu trú cho phép của nhựa trong thùng (khi đặt lượng vật liệu còn lại và dừng máy)

- Tỷ lệ co ngót của khuôn đúc của nhựa (khi cài đặt nhiệt độ khuôn / nhiệt độ vật liệu / áp suất)

- Phạm vi nhiệt độ khuôn trong quá trình đúc nhựa (khi thiết lập nhiệt độ khuôn)

- Các đặc tính khác (chẳng hạn như: khả năng chống hóa chất, nhiệt độ biến dạng nhiệt, v.v.) là những yếu tố cần được xem xét trong quá trình xử lý sau các bộ phận bằng nhựa.

Tại PAVICO với hệ thống máy móc hiện đại đi cùng đội ngũ kỹ sư, công nhân viên có nhiều kinh nghiệm về gia công ép nhựa. Đặc biệt là sản xuất chai lọ nhựa đã có gần 10 năm kinh nghiệm thì mọi sản phẩm chai lọ mà khách hàng cần chúng tôi đều đáp ứng được.

Mọi chi tiết xin vui lòng liên hệ:

Công ty Cổ phần Pavico Việt Nam

Nhà máy: Lô E1, KCN Trung Hà, Phú Thọ

Địa Chỉ văn phòng 02: Số 4 Lô TT03 ngõ 2 Hàm Nghi, phường Mỹ Đình, quận Nam Từ Liêm, Hà Nội

Điện Thoại: 0862.772.776

Email: marketing@pavicovietnam.vn

Website: www.khuonnhuahanoi.com